Hier die Fortsetzung zu einem wichtigen und umweltschonenden Sortierprozess bei uns in den Betrieben, am Beispiel von Elektroschrott und Kunststoff: Falls ihr euch noch erinnern mögt, wir arbeiten im internen Verbund von Logistik und Maschinen, damit sich der Kreislauf so schliesst, dass Sekundärstoffe im Namen der Nachhaltigkeit zurückgewonnen werden – und wir als Selbstversorger Maschinen und Mitarbeiter beschäftigen können.

In diesem Beitrag geht es um die Variante, wie wir Kunststoff aus Elektroschrott gewinnen – und da gibt es ja bekanntlich von beidem zu viel auf diesem Planeten! Jeder Bildschirm, jedes Handy und jeder Computer ist voll mit Kunststoff – und dass wir unsere Elektrospielzeuge sowieso zu oft wechseln, erinnert an unser schlechtes Gewissen und an den internationalen Tag des Elektroschrotts vom 14. Oktober.

Nach dem Grundprinzip „Mach es klein, kleiner und rein“ kommt unser Elektroschrott nach der Schadstoffentfrachtung von Hand zuerst in die Schere und danach in den Schredder über den Wirbelstromabscheider in Münchenwiler, wo Betriebsleiter Tobias Wampfler den Prozess erklärt

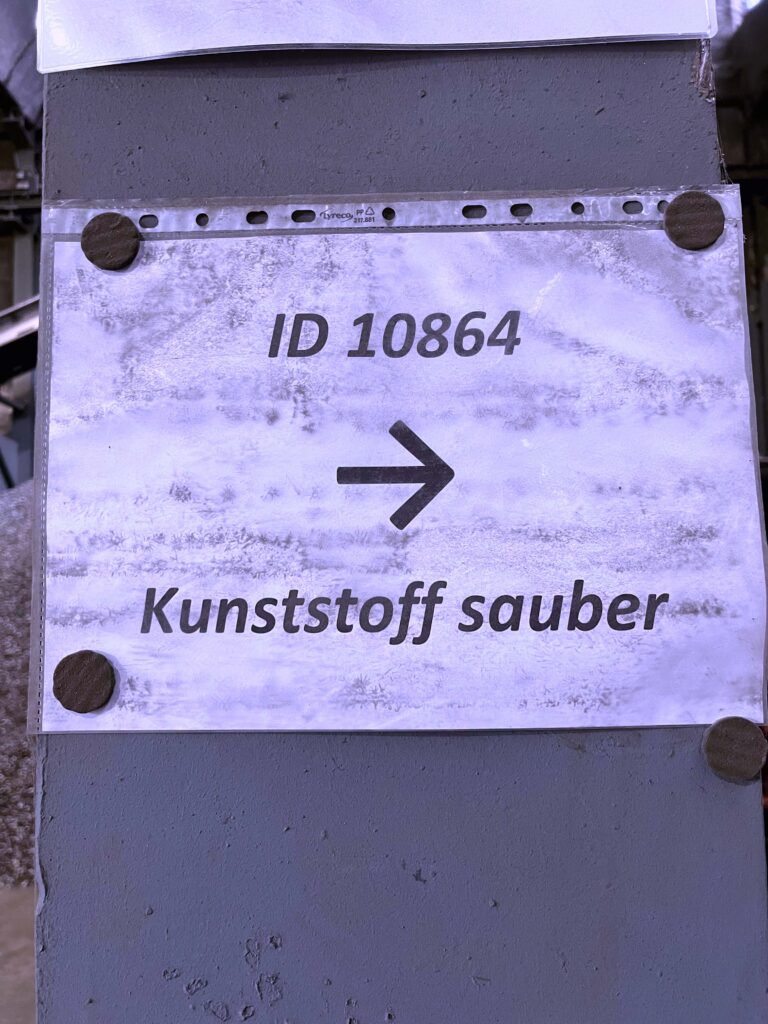

Diese geschredderten Elektro-Teile, die alle bereits frei von Eisen sind, kommen danach von Münchenwiler zu EDI,den Entsorgungsdiensten in Lyss, wo unsere beiden Hightech-Maschinen für die Separierung von Metall, Leiterplatten und Kunststoff stehen: Die Multidetektionsanlage KSS und Unisort-black.

In einem ersten Prozess in der KSS arbeiten zwei Kameras für die Sortierung, eine Objektkamera in 3D und eine Farbkamera, sowie eine Röntgenplatte zusammen, die über das Gewicht und die Dichte des Materials entscheidet. Hier wird Metall von Leiterplatten und Kunststoff getrennt- und stellt damit die Separierung von Alu, Zink, Inox, Kupfer und Messing sicher. Hier der Prozess von EDI-Betriebsleiter Lukas Leuenberger kommentiert

Auf dem KSS-Förderband werden danach von Hand grosse Stücke und Buntmetalle aussortiert. Sobald dieser erste Prozess auf der KSS fertig ist, landen die gewonnenen Kunststoffteile auf einem weiteren Förderband in die Unisort-black.

Bei diesem Sortierprozess für die Trennung von Kunststoff erkennt eine weitere Kamera das Spektrum der Grundfarben und kann dank dieser Farberkennung die guten von den schlechten Kunststoffen unterscheiden. Lukas Leuenberger stellt das Verfahren anschaulich ins „Rampenlicht“ .

Somewhere over the rainbow

Die Einstellung der Unisort-Black erfordert exakte Angaben, welche Kunststoffe aussortiert werden sollen. Die Überprüfung geht digital und anhand einer Kamera, die dem Anlageführer den gesamten Überblick über die Maschinerie gibt, beispielsweise über die Geschwindigkeit der Förderbänder oder über die Füllung der Trichter.

Das Auge der Kamera in der Unisort-black sieht im Regenbogen-Prinzip: Was schwarz ist, wird ausgespuckt, weil es nicht reflektiert oder bromierter Kunststoff ist, zum Beispiel für feuerfeste Bildschirm-Gehäuse.

Auf einem weiteren Sortierband werden noch übrig gebliebene Reste von Leiterplatten, Holz, Schadstoffe oder Dreck von Hand entfernt, damit nur der sortierte „gute“ also rückführbare Kunststoff als reines Endprodukt weiterverwertet wird.

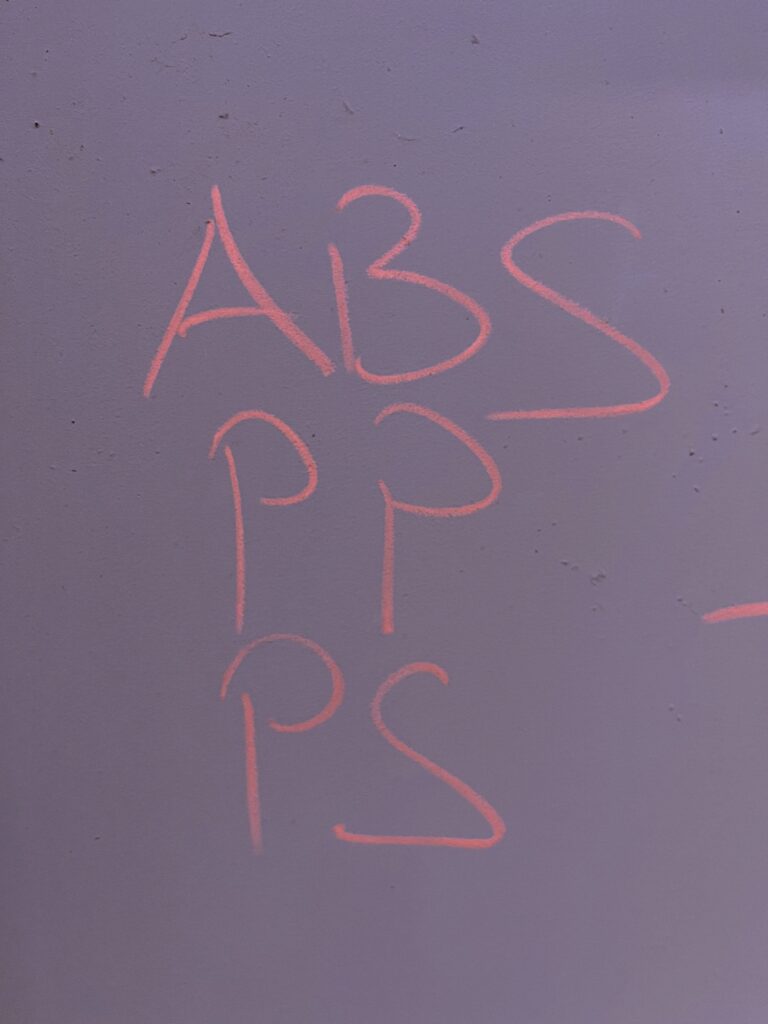

Und so landet der Kunststoff aus Elektroschrott in zwei Fraktionen:

1. Für den Gewinn von Edelmetallen.

2. Als Endprodukt für die Rückgewinnung von Kunststoff.

Die Weiterverarbeitung von gewonnenem Kunststoff als Sekundär-Rohstoff erfolgt übrigens in Europa. Dieser Export ist in Lyss bei den Entsorgungsdiensten auch auf Schienen möglich. Was übrig bleibt wird der thermischen Verwertung zugeführt und ergibt Wärme, Dampf und Strom.

Wie kompakt und effizient unsere High-End-Maschinen KSS und Unisort funktionieren, das haben wir unserer Werkstatt-Crew zu verdanken, die beide Installationen platzsparend und erhöht aufgebaut hat – und wer mag verfolge die ganze Playliste über die Unisort black, hier auf einen Klick.